ಟಾಪ್ ಪ್ಲೇಟ್ ನೈಲಾನ್/ಪಿಯು ಹೊಂದಾಣಿಕೆ ಮತ್ತು ಚಲಿಸಬಲ್ಲ ಕ್ಯಾಸ್ಟರ್ಗಳ ಚಕ್ರಗಳು - EF19 ಸರಣಿಗಳು

1. ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಗುಣಮಟ್ಟದ ಪರಿಶೀಲನೆಯೊಂದಿಗೆ ಖರೀದಿಸಿದ ಉತ್ತಮ ಗುಣಮಟ್ಟದ ವಸ್ತುಗಳು.

2. ಪ್ರತಿಯೊಂದು ಉತ್ಪನ್ನವನ್ನು ಪ್ಯಾಕಿಂಗ್ ಮಾಡುವ ಮೊದಲು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಪರಿಶೀಲಿಸಲಾಗಿದೆ.

3. ನಾವು 25 ವರ್ಷಗಳಿಗೂ ಹೆಚ್ಚು ಕಾಲ ವೃತ್ತಿಪರ ತಯಾರಕರು.

4. ಪ್ರಾಯೋಗಿಕ ಆದೇಶ ಅಥವಾ ಮಿಶ್ರ ಆದೇಶಗಳನ್ನು ಸ್ವೀಕರಿಸಲಾಗುತ್ತದೆ.

5. OEM ಆದೇಶಗಳು ಸ್ವಾಗತಾರ್ಹ.

6. ತ್ವರಿತ ವಿತರಣೆ.

7) ಯಾವುದೇ ರೀತಿಯ ಕ್ಯಾಸ್ಟರ್ಗಳು ಮತ್ತು ಚಕ್ರಗಳನ್ನು ಕಸ್ಟಮೈಸ್ ಮಾಡಬಹುದು.

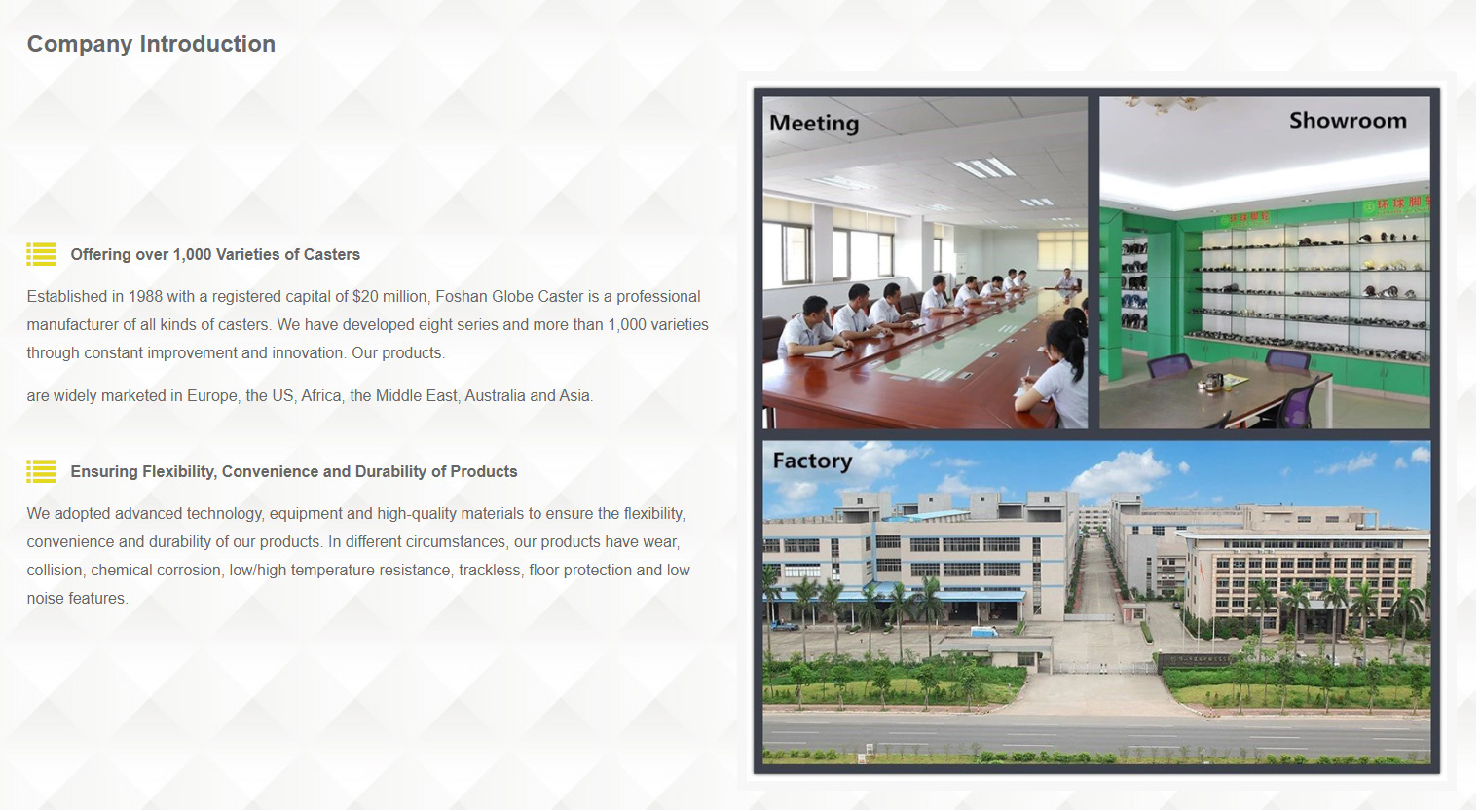

ನಮ್ಮ ಉತ್ಪನ್ನಗಳ ನಮ್ಯತೆ, ಅನುಕೂಲತೆ ಮತ್ತು ಬಾಳಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ನಾವು ಸುಧಾರಿತ ತಂತ್ರಜ್ಞಾನ, ಉಪಕರಣಗಳು ಮತ್ತು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ವಸ್ತುಗಳನ್ನು ಅಳವಡಿಸಿಕೊಂಡಿದ್ದೇವೆ. ವಿಭಿನ್ನ ಸಂದರ್ಭಗಳಲ್ಲಿ, ನಮ್ಮ ಉತ್ಪನ್ನಗಳು ಸವೆತ, ಘರ್ಷಣೆ, ರಾಸಾಯನಿಕ ತುಕ್ಕು, ಕಡಿಮೆ/ಹೆಚ್ಚಿನ ತಾಪಮಾನ ಪ್ರತಿರೋಧ, ಟ್ರ್ಯಾಕ್ಲೆಸ್, ನೆಲದ ರಕ್ಷಣೆ ಮತ್ತು ಕಡಿಮೆ ಶಬ್ದ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿವೆ.

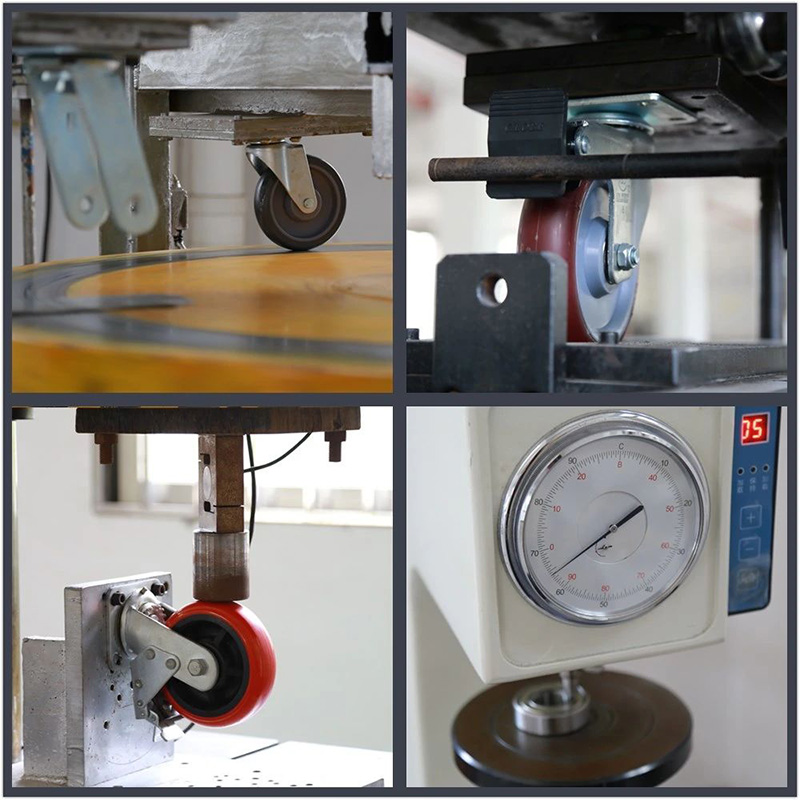

ಪರೀಕ್ಷೆ

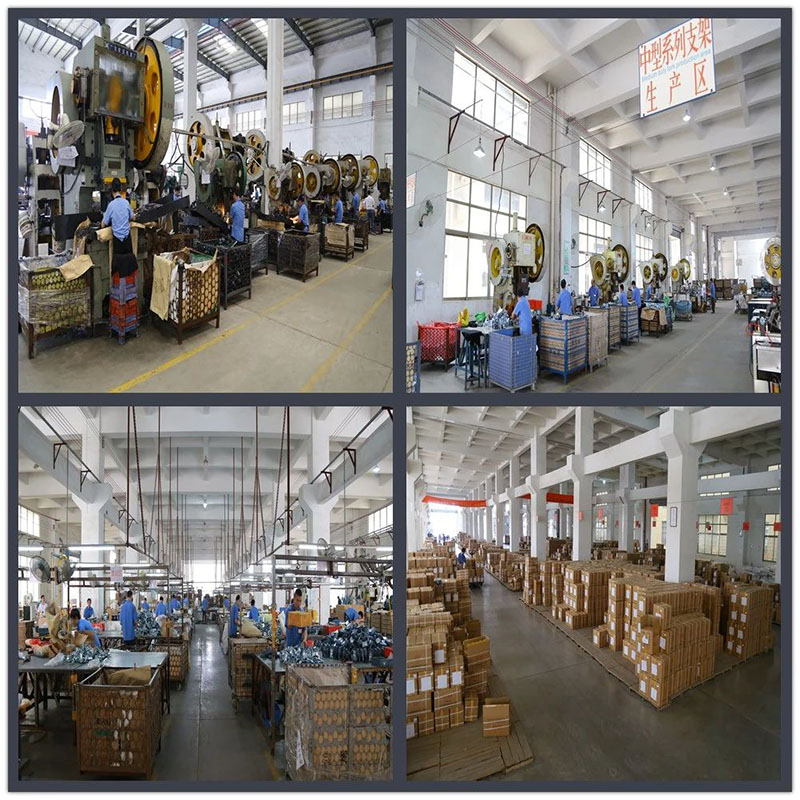

ಕಾರ್ಯಾಗಾರ

1. ಕಿರಣಗಳು ಮತ್ತು ಕಾಲಮ್ಗಳನ್ನು ಕಳವು ಮಾಡುವುದನ್ನು ತಡೆಯಲು ಕ್ಯಾಸ್ಟರ್ ಬ್ರಾಕೆಟ್ಗಳ ಆಯ್ಕೆಯಿಂದ ವಿಶ್ಲೇಷಿಸಿ.

ಕ್ಯಾಸ್ಟರ್ ಬ್ರಾಕೆಟ್ಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಇಂಜೆಕ್ಷನ್-ಮೋಲ್ಡ್ ಬ್ರಾಕೆಟ್ಗಳು ಅಥವಾ ಲೋಹದ ಬ್ರಾಕೆಟ್ಗಳನ್ನು ಬಳಸುತ್ತವೆ. ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡ್ ಬ್ರಾಕೆಟ್ಗಳ ಔಟ್ಪುಟ್ ತುಲನಾತ್ಮಕವಾಗಿ ಚಿಕ್ಕದಾಗಿದೆ, ಮುಖ್ಯವಾಗಿ ಪೀಠೋಪಕರಣ ಕ್ಯಾಸ್ಟರ್ ಉದ್ಯಮ ಮತ್ತು ವೈದ್ಯಕೀಯ ಕ್ಯಾಸ್ಟರ್ ಉದ್ಯಮದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ನಾವು ಅದನ್ನು ಇಲ್ಲಿ ಪುನರಾವರ್ತಿಸುವುದಿಲ್ಲ. ನಾವು ಲೋಹದ ಬ್ರಾಕೆಟ್ಗಳ ವಿಶ್ಲೇಷಣೆಯ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸುತ್ತೇವೆ. ಗೋಚರತೆಯ ವಿಶ್ಲೇಷಣೆ. ಕ್ಯಾಸ್ಟರ್ನ ಲೋಹದ ಬ್ರಾಕೆಟ್ನ ದಪ್ಪವು 1 ಮಿಮೀ ಅಥವಾ ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಅಥವಾ 30 ಮಿಮೀ ಅಥವಾ ಅದಕ್ಕಿಂತಲೂ ದಪ್ಪವಾದ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ ಆಗಿದೆ, ಇದನ್ನು ಮುಖ್ಯವಾಗಿ ಕ್ಯಾಸ್ಟರ್ನ ಲೋಡ್ ಅವಶ್ಯಕತೆಗಳ ಪ್ರಕಾರ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

ಸಾಂಪ್ರದಾಯಿಕ ಕ್ಯಾಸ್ಟರ್ ತಯಾರಕರು ಸಾಮಾನ್ಯವಾಗಿ ಮುಂಭಾಗದ ಪ್ಲೇಟ್ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ಗಳನ್ನು ಬಳಸುತ್ತಾರೆ, ಆದರೆ ಸಣ್ಣ ಕಾರ್ಖಾನೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಹೆಡ್ ಪ್ಲೇಟ್ಗಳು ಮತ್ತು ಟೈಲ್ ಪ್ಲೇಟ್ಗಳನ್ನು ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಬಳಸುತ್ತವೆ. ಹೆಡ್ ಪ್ಲೇಟ್ ಮತ್ತು ಟೈಲ್ ಪ್ಲೇಟ್ ವಾಸ್ತವವಾಗಿ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ನಲ್ಲಿ ಕೆಳಮಟ್ಟದ ಉತ್ಪನ್ನಗಳಾಗಿವೆ. ಹೆಡ್ ಮತ್ತು ಟೈಲ್ ಪ್ಲೇಟ್ನ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ನ ದಪ್ಪ ಮತ್ತು ಹೆಡ್ ಮತ್ತು ಟೈಲ್ ಏಕರೂಪವಾಗಿಲ್ಲ. ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ನ ಬೆಲೆಯು ಮದರ್ಬೋರ್ಡ್ಗಿಂತ ದೂರವಿದೆ ಮತ್ತು ಕ್ಯಾಸ್ಟರ್ ಉತ್ಪನ್ನಗಳ ಕಾರ್ಯಕ್ಷಮತೆ (ಗೋಚರತೆ ಮತ್ತು ಲೋಡ್ನಂತಹವು) ಸಹ ತುಂಬಾ ವಿಭಿನ್ನವಾಗಿದೆ.

2. ಮೂಲೆಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಕ್ಯಾಸ್ಟರ್ ಬ್ರಾಕೆಟ್ನ ಗಾತ್ರವನ್ನು ವಿಶ್ಲೇಷಿಸಿ

ವೆಚ್ಚವನ್ನು ಉಳಿಸುವ ಸಲುವಾಗಿ, ಅನೇಕ ಸಣ್ಣ ಕ್ಯಾಸ್ಟರ್ ಕಾರ್ಖಾನೆಗಳು ಉದ್ದೇಶಪೂರ್ವಕವಾಗಿ ಉಕ್ಕಿನ ಫಲಕಗಳ ಅವಶ್ಯಕತೆಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತವೆ. ಉದಾಹರಣೆಗೆ: ದೇಶೀಯ ಕ್ಯಾಸ್ಟರ್ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಹೆಚ್ಚಿನ ಆವರ್ತನ ಮತ್ತು ದೊಡ್ಡ ಬಳಕೆಯನ್ನು ಹೊಂದಿರುವ ಕ್ಯಾಸ್ಟರ್ಗಳು 4 ಇಂಚುಗಳು (ವ್ಯಾಸ 100 ಮಿಮೀ), 5 ಇಂಚುಗಳು (ವ್ಯಾಸ 125 ಮಿಮೀ), 6 ಇಂಚುಗಳು (ವ್ಯಾಸ 150 ಮಿಮೀ), 8 ಇಂಚುಗಳು (ವ್ಯಾಸ 200 ಮಿಮೀ) ಕ್ಯಾಸ್ಟರ್ಗಳು, ಈ ಕ್ಯಾಸ್ಟರ್ Z ಆರಂಭದಲ್ಲಿ ಇದನ್ನು ಯುನೈಟೆಡ್ ಸ್ಟೇಟ್ಸ್ನ ಬಳಕೆಯ ಅಭ್ಯಾಸಗಳ ಪ್ರಕಾರ ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಇದನ್ನು ಅಮೇರಿಕನ್ ಕ್ಯಾಸ್ಟರ್ ಎಂದೂ ಕರೆಯುತ್ತಾರೆ. ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಉಕ್ಕಿನ ತಟ್ಟೆಯ ದಪ್ಪವು 6 ಎಂಎಂ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ ಆಗಿದೆ (ಆದರೆ ನಮ್ಮ ದೇಶದಲ್ಲಿ ಪ್ರಮಾಣಿತ ಉಕ್ಕಿನ ತಟ್ಟೆಯು ಸಾಮಾನ್ಯವಾಗಿ ನಕಾರಾತ್ಮಕ ಸಹಿಷ್ಣುತೆಯನ್ನು ಹೊಂದಿರುವುದರಿಂದ), ಸಾಂಪ್ರದಾಯಿಕ ಕ್ಯಾಸ್ಟರ್ ತಯಾರಕರಿಗೆ ಉಕ್ಕಿನ ತಟ್ಟೆಯ ದಪ್ಪವು 5.75 ಮಿಮೀ ಆಗಿರಬೇಕು. ಸಣ್ಣ ಕ್ಯಾಸ್ಟರ್ ಕಾರ್ಖಾನೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡಲು 5 ಎಂಎಂ ಅಥವಾ 3.5 ಮಿಮೀ, 4 ಎಂಎಂ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ಗಳನ್ನು ಬಳಸುತ್ತವೆ, ಇದು ಅನಿವಾರ್ಯವಾಗಿ ಕ್ಯಾಸ್ಟರ್ಗಳ ಬಳಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸುರಕ್ಷತಾ ಅಂಶವು ಬಹಳ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

3. ಅಧಿಕ ಚಾರ್ಜ್ ಆಗುವುದನ್ನು ತಡೆಯಲು ಬ್ರಾಕೆಟ್ನ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯನ್ನು ವಿಶ್ಲೇಷಿಸಿ.

ಸಾಂಪ್ರದಾಯಿಕ ಕ್ಯಾಸ್ಟರ್ ಕಾರ್ಖಾನೆಯಿಂದ ಉತ್ಪಾದಿಸಲ್ಪಡುವ ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಕ್ಯಾಸ್ಟರ್ಗಳು ಸುಂದರವಾದ ಮೇಲ್ಮೈಯನ್ನು ಹೊಂದಿವೆ ಮತ್ತು ಬರ್ರ್ಗಳಿಲ್ಲ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಲೋಹದ ಬ್ರಾಕೆಟ್ನ ತುಕ್ಕು-ವಿರೋಧಿ ಚಿಕಿತ್ಸೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಕ್ಯಾಸ್ಟರ್ ಬ್ರಾಕೆಟ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಎಲೆಕ್ಟ್ರೋ-ಗ್ಯಾಲ್ವನೈಸ್ಡ್ (ಎಲೆಕ್ಟ್ರೋ-ಗ್ಯಾಲ್ವನೈಸ್ಡ್ ಬಿಳಿ ಸತು, ನೀಲಿ-ಬಿಳಿ ಸತು, ಬಣ್ಣ ಸತು ಮತ್ತು ಚಿನ್ನದ-ನಿರೋಧಕ ಕಲಾಯಿ ಸೇರಿದಂತೆ), ಸ್ಪ್ರೇಡ್, ಸ್ಪ್ರೇಡ್, ಇಮ್ಮರ್ಡ್, ಇತ್ಯಾದಿಗಳಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಗ್ಯಾಲ್ವನೈಸ್ಡ್ ಬ್ರಾಕೆಟ್ಗಳನ್ನು ಮುಖ್ಯವಾಗಿ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಎಲೆಕ್ಟ್ರೋ-ಗ್ಯಾಲ್ವನೈಸ್ಡ್ ಉಕ್ಕಿನ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಸುಧಾರಿಸಲು, ಸಾಂಪ್ರದಾಯಿಕ ಕ್ಯಾಸ್ಟರ್ ಕಾರ್ಖಾನೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಶಾಟ್ ಪೀನಿಂಗ್ ಅನ್ನು ಬಳಸುತ್ತವೆ ಮತ್ತು ಹೆಚ್ಚು ನಿಖರವಾದ ಕ್ಯಾಸ್ಟರ್ಗಳು ಸ್ಟಾಂಪಿಂಗ್ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ನಿಂದ ಉಂಟಾಗುವ ಬರ್ರ್ಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ತೆಗೆದುಹಾಕಲು ಕಂಪನ ಗ್ರೈಂಡಿಂಗ್ ಅನ್ನು ಬಳಸುತ್ತವೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಇದು ಕ್ಯಾಸ್ಟರ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ತುಕ್ಕು-ವಿರೋಧಿ ಪದರದ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಉತ್ತಮವಾಗಿ ಒದಗಿಸುತ್ತದೆ.